绵竹耀隆化工有限公司 > 技术支持 > 磷酸锆 陶瓷领域磷酸锆 陶瓷领域

磷酸锆--复合陶瓷原料

1. 磷酸锆的低膨胀性

磷酸锆从室温至1100℃表现为正膨胀,其膨胀系 数为1.710-6/℃。但磷酸锆烧结材料,随着烧结温度 的升高、高温烧成时间的延长,其热膨胀系数下降,特别是在1400℃以后,负膨胀百分率增大。浙江大学材料系王秀芳等针对烧结温度、烧结时间对磷酸锆陶瓷 的热膨胀系数的影响,作了对比实验如图1 如图 2

图 1 为磷酸锆粉体中添加2wt%Ni2O3 为烧结促进 剂,在不同温度下烧结2 小时陶瓷的热膨胀曲线。由 图可以看出,随着烧结温度的升高,陶瓷的热膨胀系 数就下降,负膨胀百分率越来越大。

图 2 为磷酸锆粉 体中添加2wt%mgo 作烧结促进剂,在 1300℃温度烧结不同时间所获得的热膨胀曲线。由图可以看出, 随着烧结时间的延长,陶瓷的热膨胀系数下降,负膨 胀率越来越大;1300℃下烧结8 小时的磷酸锆陶瓷的 负膨胀最大,正膨胀系数最低;而在1300℃下烧结1 个小时的陶瓷之正膨胀系数表现为最大值。造成如图 1、图 2 结果的原因主要是磷酸锆材料随着烧成温度的 升高,逐步向致密化深入之后,进一步提高烧成温度 或延长烧结时间,将使晶粒异常长大,当达到临界尺 寸后,由于热膨胀系数的各向异性,而产生微裂纹,温度越高,时间越长,晶粒长得越大,产生的微裂纹也 越大。这些微裂纹为各晶粒的膨胀提供了场地,晶粒膨胀被裂纹所消化吸收,因此表现出热膨胀系数下降, 负膨胀百分率增大现象。故通过控制磷酸锆材料的烧 结温度与时间,可以调节磷酸锆材料的热膨胀系数。

2. 磷酸锆的烧结性

纯磷酸锆在1600℃也不易烧结,但结构稳定。 1600℃以上磷酸锆发生缓慢的分解,致密度下降。故磷酸锆的烧结温度控制在1600℃以下。降低磷酸锆的烧结温度主要是添加能形成磷酸盐液相的金属氧化物。 有ZnO、MgO、Nb2P5、Ta2O5、TiO2 等。若需提高材料的使用温度,应选择能形成高熔点液相的金属氧化物作烧结促进剂,如 Ta2O5、TiO2。 磷酸锆材料在1400℃以后,随着温度的升高,其晶粒也加速长大,特别是在高温期长时间加热,晶粒长得更大,产生的微裂纹也越多,虽然其热膨胀系数下降,但也带来负面效果,导致强度下降。如添加 TiO25wt% 的磷酸锆材料在1600℃烧结30 分钟,其抗 折强度只有50Mpa。

3. 磷酸锆陶瓷

近来,随着高新技术的发展,对材料性能的要求越来越高。如纳米粉的自蔓延制作技术、超细r —氧 化铁粉的制作、高精度稀土冶炼等对承烧器具的要求。不仅要求具有良好的热稳定性、化学稳定性,而且要 有较高的强度抵御热应力及粉体膨胀力对器具的破坏。 以往的低膨胀承烧器具强度较低,不能适用。磷酸锆 陶瓷具有低热膨胀,耐高温、高强度、化学稳定性好 等优良性能,有望在高新技术领域得到应用。

4. 磷酸锆复合陶瓷

4.1磷酸锆、锆英石复合陶瓷 锆英石与磷酸锆复合,一是SiO2 具有抑制磷酸锆 晶粒生长的效果;二是锆英石与磷酸锆不反应,且锆 英石属于中热膨胀系数的材料,热膨胀系数为4.0× 10-6/℃;梯度不大,匹配性较好;三是锆英石为工业 原料,价格便宜。 单独烧成的锆英石、磷酸锆当烧结至理论密度的 95%时,两者的强度都为200Mpa。但两者复合时,则 表现出较差的烧结性。日本名古屋大学的山井严等将 磷酸锆与锆英石按一定比例复合,并为了提高烧结程 度加入了MgO 或 TiO2 为烧结促进剂。复合结果是:以 TiO2 为烧结促进剂,当锆英石量为0 时,在 1500℃烧 成两小时,其晶粒仍细小均匀,且强度高,但在1400~ 1500℃烧成16 小时,则晶粒长大,强度下降;当锆英 石含量为25% 时,在 1400℃烧成16 小时,晶粒仍然细 小均匀,强度仍然保持200Mpa,热膨胀系数为2.0× 10-6/℃,1500℃时其晶粒则销大;当锆英石含量为50% 时,在 1500℃烧成16 小时,其晶粒细小,强度保持 200Mpa,热膨胀系数为2.7× 10-6/℃。

4.2 磷酸锆一氧化铝复合陶瓷 以 a-Al2O3 制作的氧化铝陶瓷,其结构稳定、致密,是抗铅腐蚀的优秀材质。一直作为压电陶瓷生产的承烧坩埚材质得以应用,但氧化铝热膨胀系数较大 (a=8.2 × 10-6/℃)、 热稳定性差,使用寿命仅为几次, 提高了压电陶瓷的生产成本。而磷酸锆是高强度高温低膨胀材料,且结构稳定,与氧化铝复合可改善热稳定性,提高压电陶瓷生产承烧坩埚的使用寿命。“抗热震抗强 腐蚀坩埚的研制”就是以氧化铝为基相,采用复相技术,加入磷酸锆低膨胀相及中间过渡相,提高材料的 抗热震性,使氧化铝一磷酸锆复相材料坩埚不仅稳定 抗腐蚀,同时具有良好的抗热震性,提高了使用寿命。 其性能数据是:抗折强度185Mpa;抗热震性:△ Tmax ≥ 300℃不裂;使用次数≥20 次。

磷酸锆从室温至1100℃表现为正膨胀,其膨胀系 数为1.710-6/℃。但磷酸锆烧结材料,随着烧结温度 的升高、高温烧成时间的延长,其热膨胀系数下降,特别是在1400℃以后,负膨胀百分率增大。浙江大学材料系王秀芳等针对烧结温度、烧结时间对磷酸锆陶瓷 的热膨胀系数的影响,作了对比实验如图1 如图 2

图 1 为磷酸锆粉体中添加2wt%Ni2O3 为烧结促进 剂,在不同温度下烧结2 小时陶瓷的热膨胀曲线。由 图可以看出,随着烧结温度的升高,陶瓷的热膨胀系 数就下降,负膨胀百分率越来越大。

图 2 为磷酸锆粉 体中添加2wt%mgo 作烧结促进剂,在 1300℃温度烧结不同时间所获得的热膨胀曲线。由图可以看出, 随着烧结时间的延长,陶瓷的热膨胀系数下降,负膨 胀率越来越大;1300℃下烧结8 小时的磷酸锆陶瓷的 负膨胀最大,正膨胀系数最低;而在1300℃下烧结1 个小时的陶瓷之正膨胀系数表现为最大值。造成如图 1、图 2 结果的原因主要是磷酸锆材料随着烧成温度的 升高,逐步向致密化深入之后,进一步提高烧成温度 或延长烧结时间,将使晶粒异常长大,当达到临界尺 寸后,由于热膨胀系数的各向异性,而产生微裂纹,温度越高,时间越长,晶粒长得越大,产生的微裂纹也 越大。这些微裂纹为各晶粒的膨胀提供了场地,晶粒膨胀被裂纹所消化吸收,因此表现出热膨胀系数下降, 负膨胀百分率增大现象。故通过控制磷酸锆材料的烧 结温度与时间,可以调节磷酸锆材料的热膨胀系数。

2. 磷酸锆的烧结性

纯磷酸锆在1600℃也不易烧结,但结构稳定。 1600℃以上磷酸锆发生缓慢的分解,致密度下降。故磷酸锆的烧结温度控制在1600℃以下。降低磷酸锆的烧结温度主要是添加能形成磷酸盐液相的金属氧化物。 有ZnO、MgO、Nb2P5、Ta2O5、TiO2 等。若需提高材料的使用温度,应选择能形成高熔点液相的金属氧化物作烧结促进剂,如 Ta2O5、TiO2。 磷酸锆材料在1400℃以后,随着温度的升高,其晶粒也加速长大,特别是在高温期长时间加热,晶粒长得更大,产生的微裂纹也越多,虽然其热膨胀系数下降,但也带来负面效果,导致强度下降。如添加 TiO25wt% 的磷酸锆材料在1600℃烧结30 分钟,其抗 折强度只有50Mpa。

3. 磷酸锆陶瓷

近来,随着高新技术的发展,对材料性能的要求越来越高。如纳米粉的自蔓延制作技术、超细r —氧 化铁粉的制作、高精度稀土冶炼等对承烧器具的要求。不仅要求具有良好的热稳定性、化学稳定性,而且要 有较高的强度抵御热应力及粉体膨胀力对器具的破坏。 以往的低膨胀承烧器具强度较低,不能适用。磷酸锆 陶瓷具有低热膨胀,耐高温、高强度、化学稳定性好 等优良性能,有望在高新技术领域得到应用。

4. 磷酸锆复合陶瓷

4.1磷酸锆、锆英石复合陶瓷 锆英石与磷酸锆复合,一是SiO2 具有抑制磷酸锆 晶粒生长的效果;二是锆英石与磷酸锆不反应,且锆 英石属于中热膨胀系数的材料,热膨胀系数为4.0× 10-6/℃;梯度不大,匹配性较好;三是锆英石为工业 原料,价格便宜。 单独烧成的锆英石、磷酸锆当烧结至理论密度的 95%时,两者的强度都为200Mpa。但两者复合时,则 表现出较差的烧结性。日本名古屋大学的山井严等将 磷酸锆与锆英石按一定比例复合,并为了提高烧结程 度加入了MgO 或 TiO2 为烧结促进剂。复合结果是:以 TiO2 为烧结促进剂,当锆英石量为0 时,在 1500℃烧 成两小时,其晶粒仍细小均匀,且强度高,但在1400~ 1500℃烧成16 小时,则晶粒长大,强度下降;当锆英 石含量为25% 时,在 1400℃烧成16 小时,晶粒仍然细 小均匀,强度仍然保持200Mpa,热膨胀系数为2.0× 10-6/℃,1500℃时其晶粒则销大;当锆英石含量为50% 时,在 1500℃烧成16 小时,其晶粒细小,强度保持 200Mpa,热膨胀系数为2.7× 10-6/℃。

4.2 磷酸锆一氧化铝复合陶瓷 以 a-Al2O3 制作的氧化铝陶瓷,其结构稳定、致密,是抗铅腐蚀的优秀材质。一直作为压电陶瓷生产的承烧坩埚材质得以应用,但氧化铝热膨胀系数较大 (a=8.2 × 10-6/℃)、 热稳定性差,使用寿命仅为几次, 提高了压电陶瓷的生产成本。而磷酸锆是高强度高温低膨胀材料,且结构稳定,与氧化铝复合可改善热稳定性,提高压电陶瓷生产承烧坩埚的使用寿命。“抗热震抗强 腐蚀坩埚的研制”就是以氧化铝为基相,采用复相技术,加入磷酸锆低膨胀相及中间过渡相,提高材料的 抗热震性,使氧化铝一磷酸锆复相材料坩埚不仅稳定 抗腐蚀,同时具有良好的抗热震性,提高了使用寿命。 其性能数据是:抗折强度185Mpa;抗热震性:△ Tmax ≥ 300℃不裂;使用次数≥20 次。

在线咨询

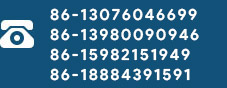

联系电话

+86-838-6900063

扫描二维码关注微信