绵竹耀隆化工有限公司 > 技术支持 > 磷酸锆 聚合物领域磷酸锆 聚合物领域

海洋防腐聚酯粉末涂料

一种含片层状磷酸锆和碳纳米管的海洋防腐粉末涂料,其通过耐盐雾性能、耐湿热性能和电化学性能测试证实其防腐性能有显著提高。运用在高盐雾,高湿热,干湿交替、浸没等环境的海洋工程材料涂装中,能够大幅度提高海洋工程材料的防腐蚀性能。

制备方法

1、 原料配方组成和质量分数如下:

聚酯树脂65份(325g);固化剂4.8份(24g);磷酸锆4.5份(22.5g);碳纳米管0.5份(2.5g);颜料8.4份(42g);填料15份(75g);流平剂0.6份;光亮剂1份(5g);固化促进剂0.2份(1g)。

2、其制备方法包括以下步骤:

(1)、根据上述原料配方,按质量用电子天平称取各组分原料,充分搅拌均匀;

(2)、采用双螺杆熔融挤出机熔融挤出经步骤(1)搅拌均匀的原料,挤出温度控制在120℃,转速控制在250r/min;

(3)、将步骤(2)中熔融挤出的原料冷却,经粉碎机粉碎,旋风分离器筛分,得到粒径为160目的成品粉末涂料。

防腐原理

1、采用具有纳米片层状结构的磷酸锆作为填料。该类磷酸锆片层状结构稳定,机械强度很高,不溶于水和有机溶剂,具有较强的耐酸碱能力。将片层状磷酸锆引入到海洋防腐粉末涂料的配方中,片层状结构层层堆叠可以大大的增加腐蚀介质的渗透路径,有效阻止小分子腐蚀介质和氧化性物质的浸入,能起到很好的物理屏蔽作用。2、采用具有超高导电性的碳纳米管作为填料。碳纳米管具有极佳的导电性能,其抗拉强度可达到50~200GPa,是钢的100倍;硬度与金刚石相当,却拥有良好的柔韧性,将其作为填料引入到海洋防腐粉末涂料中可赋予涂层优异的电子传递性能,阳极所产生的电子可以通过碳纳米管网络顺利传导到涂膜表面,使电化学腐蚀的阴极反应及反应产物由钢制基材表面转移到防腐涂层表面,有效减少基材表面腐蚀产物的堆积,抑制涂层的起泡脱落,最终提高了涂膜附着力的持久性和使用寿命。碳纳米管同时可以明显提高涂料的机械强度和韧性,进一步提高防腐涂料的附着力与硬度,提高涂料的使用寿命。

3、综合利用磷酸锆的物理屏蔽作用和碳纳米管的机械性能与电荷传导作用,开发含片层状磷酸锆和碳纳米管的海洋防腐聚酯粉末涂料,显著的提高了纯聚酯海洋防腐粉末涂料的防腐性能,对高盐雾,高湿热海洋环境的金属防腐涂料的发展起到较大的推动作用。

防腐涂料特性详解

1、 耐湿热与耐盐雾性能

由上表可知,随着时间推移,500h时,纯聚酯涂膜的综合破坏等级能为3级,而实施例将传统的海洋防腐粉末涂料的耐湿热性从500h提升到2000h,其耐湿热性能得到明显提高。

另外,可知随着时间推移,2000h,划线处:纯聚酯涂膜单向锈蚀≤4.3mm,未划线区:有起泡和点蚀的现象;实施例单向锈蚀≤1mm;未划线区:无异常。

(说明片层状磷酸锆和碳纳米管的引入能够大幅度提高聚酯涂层的耐中性盐雾性能。)

2、电化学测试

为了便于性能对比,以实施例和无填料聚酯涂膜进行电化学防腐测试。

涂膜采用质量百分百浓度为3.5wt%NaCl水溶液进行浸泡,采用三电极测试体系和瑞士Auto LAB电化学工作站对涂膜进行交流阻抗谱和塔菲尔极化曲线测试,测试条件如下:饱和甘汞电极作为参比电极,石墨电极作为辅助电极,涂膜作为工作电极,工作电极面积为8cm2 ;初始频率为100000Hz;终止频率为0.01Hz;正弦扰动电压为10mV。

测试结果如附图所示:

从上图中可以看出,在质量百分百浓度为3.5wt%NaCl溶液中泡50天后,无填料聚酯涂膜的阻抗值为2E04Ω;实施例涂膜的阻抗值为8E04Ω,相比无填料聚酯涂膜,其防腐性能提高了4倍。

另外,还可从上图中可以看出,在质量百分百浓度为3.5wt%NaCl溶液中泡60天后,无填料聚酯涂膜的腐蚀电压和腐蚀电流(log(i/A))分别为-0.88V和-4.49A;相比无填料聚酯涂膜,实施例涂膜的腐蚀电压正移为-0.57V,腐蚀电流负移为-6.32A。由交流阻抗谱和埃菲尔极化曲线得出,实施例涂膜较无填料聚酯涂膜,其防腐性能得到了明显提高。

展望:

伴随国内科研人士通过对各种功能性新材料的不断探索与突破,相信很快我们同样会设计出中国自主创造的具有市场竞争力涂料产品,尤其是高端重防腐涂料产品,助力中国海洋经济向环保型和节约型方向高速发展!

(本文部分摘自专利节选:201810550024.2,华南理工大学)

在线咨询

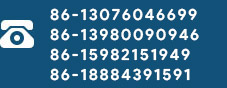

联系电话

+86-838-6900063

扫描二维码关注微信